Entwicklung, Charakterisierung und Recycling von Hochleistungsmagneten auf Basis seltener Erden

Die „Seltenen Erden“ haben nicht nur eine Schlüsselrolle in der Umsetzung von Elektromobilität und einer erneuerbaren Energieversorgung; die gesamte europäische High-Tech-Industrie ist stark abhängig von der Rohstoffversorgung aus China, das derzeit über 90% der Weltförderung kontrolliert. Der Markt für Seltene Erden war dabei in den vergangenen Jahren einzigartig turbulent. Insgesamt betrachtet sind die Preise der meisten der strategischen Metalle seit 2012 zwar deutlich zurückgegangen, doch erwarten z.B. britische Marktanalysten ein Anwachsen des Markts für Elektro- und Hybridahrzeuge in den kommenden zehn Jahren um 400%, einhergehend mit einer entsprechenden Bedarfssteigerung von Magnetmetallen wie Dysprosium, Terbium und Neodym.

Die Forschungsaktivitäten des STI beschäftigen sich mit der Entwicklung neuer Produktionsprozesse zur Herstellung hochpräziser Permanentmagneten für Sensor-, Motoren- und Generatoranwendungen auf Neodym-Basis. Starker Fokus liegt hierbei auf dem Einsatz wiederverwerteter Seltener Erden aus Elektronikschrott wie z.B. Computerfestplatten, um die Abhängigkeit der Magnetfertigung von knappen und wertvollen Rohstoffen signifikant zu verringern.

Derzeit durchgeführte Drittmittelprojekte:

A novel circular economy for sustainable RE-based magnets

Laufzeit vom 01.05.2018 – 30.04.2021

Fördersumme 1,056,380 EUR, davon 365,922 EUR für das STI

Obwohl die Legierungsbestandteile von Permanentmagnets auf Basis Seltener Erden (SE) in der EU als kritische Rohstoffe klassifiziert sind, gibt es derzeit keine industriell funktionierende Recycling-/Kreislaufwirtschaft für diese Stoffgruppe. Unter der Annahme, dass sich der Bedarf in den nächsten 10 Jahren verdoppeln wird, verschärft sich dieses Problem weiter.

Die derzeit einzig verfügbare Recyclingmethode ist das Shreddern von Elektronikschrott mit anschließendem chemischen und pyrometallurgischen Recycling. Dies ist teuer und energieintensiv, außerdem variieren die Qualitäten der zu recycelnden Magnete stark.

Projektziel von MaXycle ist deshalb die Entwicklung einer deutlich umweltfreundlicheren, 'abgekürzten' Wiederaufarbeitung für NdFeB Magnete durch:

- Definition standardisierter Qualitätskriterien für EOL-Magnete und Entwicklung eines Klassifizierungssystems für den Kontaminationsgrad von Magneten.

- Entwicklung eines Kennzeichnungssystems für neu hergestellte RE-Magnete zur Identifizierung verschiedener Magnettypen und -qualitäten.

- Entwicklung von Methoden, um Beschichtungen und Kleberückstände von EOL-Magneten einfach und kostengünstig zu entfernen

- Methoden zur Verbesserung der magnetischen Eigenschaften von Recyclingmagneten durch gezieltes Einstellen von Mikrostruktur und Phasenzusammensetzung und

- Betrachtung der industriellen Großserientauglichkeit incl. einer umfassenden Betrachtung der Ökobilanz.

MaXycle leistet so einen signifikanten Beitrag zur Erhöhung der heute sehr niedrigen Recyclingraten, die insbesondere auf geringe Rücknahmequoten und schlechtes Schnittstellenmanagement zwischen Logistik, mechanischer Zerkleinerung und metallurgischer Rückgewinnung zurückzuführen sind.Ziel ist die Erhöhung der heutigen Recyclingrate um mehr als 90% und damit die Schaffung einer nachhaltigen, sekundären Rohstoffquelle für SE-Magnete; zur Verringerung der Abhängigkeit von Nicht- EU-Lieferanten und gleichzeitiger Schaffung von neuen Märkten und Arbeitsplätzen in der EU im Bereich von Recycling und Produktion von SE-Magneten.

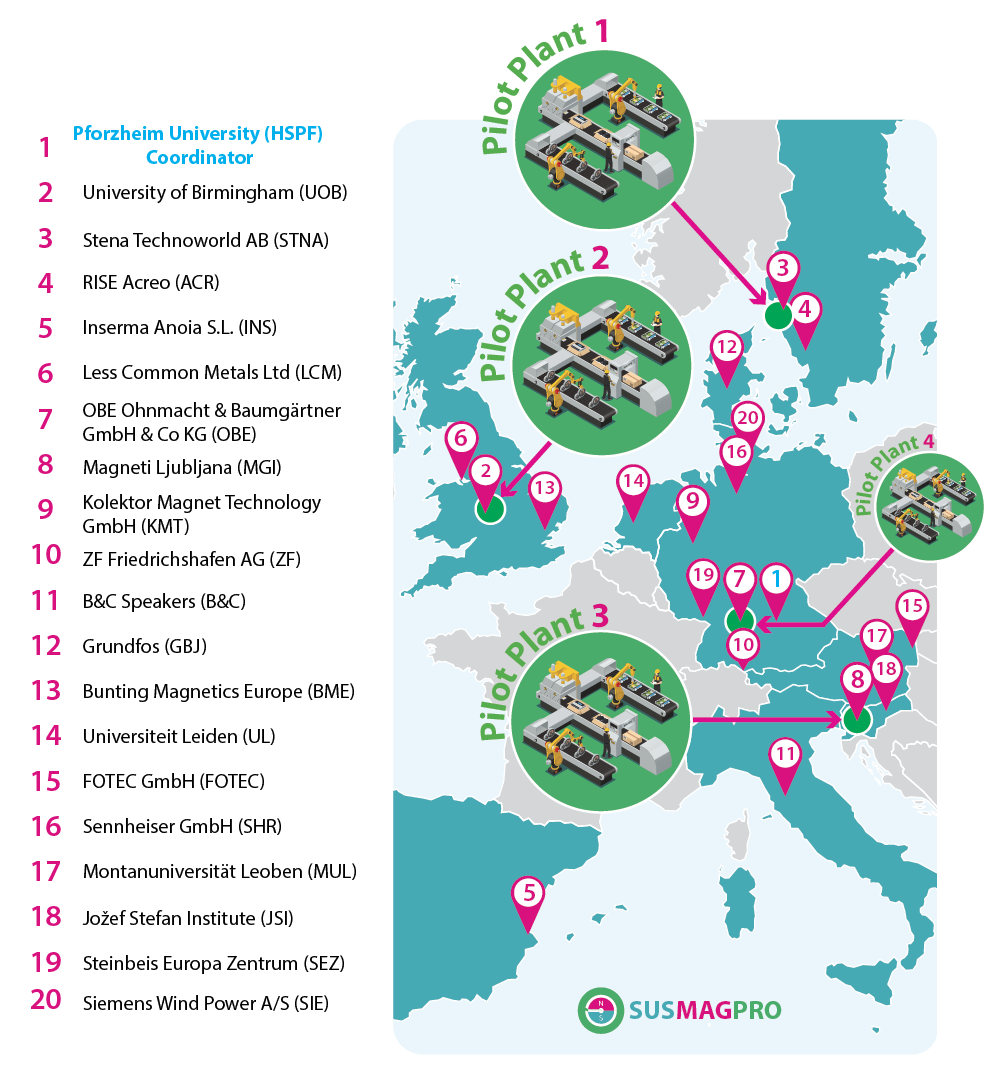

Sustainable Magnets Production

Laufzeit vom 01.06.2019 – 31.05.2022

Fördersumme 12,977,446 €, davon 2,088,000 € für das STI.

SUSMAGPRO ist ein Industrialisierungsprojekt, um europaweit 4 Recycling- und Wiederaufarbeitungsanlagen für End-of-Life (EOL)-Magnete mit einer Anfangskapazität von 110 t/a bereitzustellen.

Die Tatsache, dass Europa über sehr wenig verwertbare Seltene Erden (SE) für seine Hochtechnologieindustrien verfügt, macht diese zu den wichtigsten Rohstoffen für die Integration in die Kreislaufwirtschaft. Die europäische Industrie benötigt ca. 2.000-3.000 t/Jahr Seltene Erden, die alle importiert werden müssen. Gleichzeitig ist die aktuelle Recyclingquote mit < 1% verschwindend gering. In jeder Hinsicht stellt deshalb die Rückgewinnung, Aufbereitung und Wiederverwendung von Permanentmagneten den einzigen gangbaren Weg dar, um für wichtige Bereiche wie Automobil, Luft- und Raumfahrt, Elektrofahrzeuge, E-Bikes, Windkraftanlagen und eine Vielzahl von Konsumgütern entsprechende Versorgungssicherheit zu gewährleisten.

Das SUSMAGPRO-Projekt entwickelt die Infrastruktur zur Rückgewinnung der vielen Tonnen Magnete, die bereits in Millionen von Geräten nach Europa eingeführt wurden, anstatt diese kritische Ressource am Ende des Produktlebenszyklus auf Deponien zu entsorgen oder in andere Teile der Welt zu exportieren.

Die in 4 Pilotanlagen realisierten Aufbereitungswege decken die gesamte Wertschöpfungskette ab, von der robotergestützten Sortierung, Trennung und Magnet-/Legierungsherstellung bis hin zu neuen Permanentmagneten aus recyceltem Material. Dies wird es der EU ermöglichen, besser auf den weltweiten Märkten für Geräte für erneuerbare Energiesysteme (RES) Fuß zu fassen und kohlenstofffreie Mobilität und Energie zu ermöglichen.

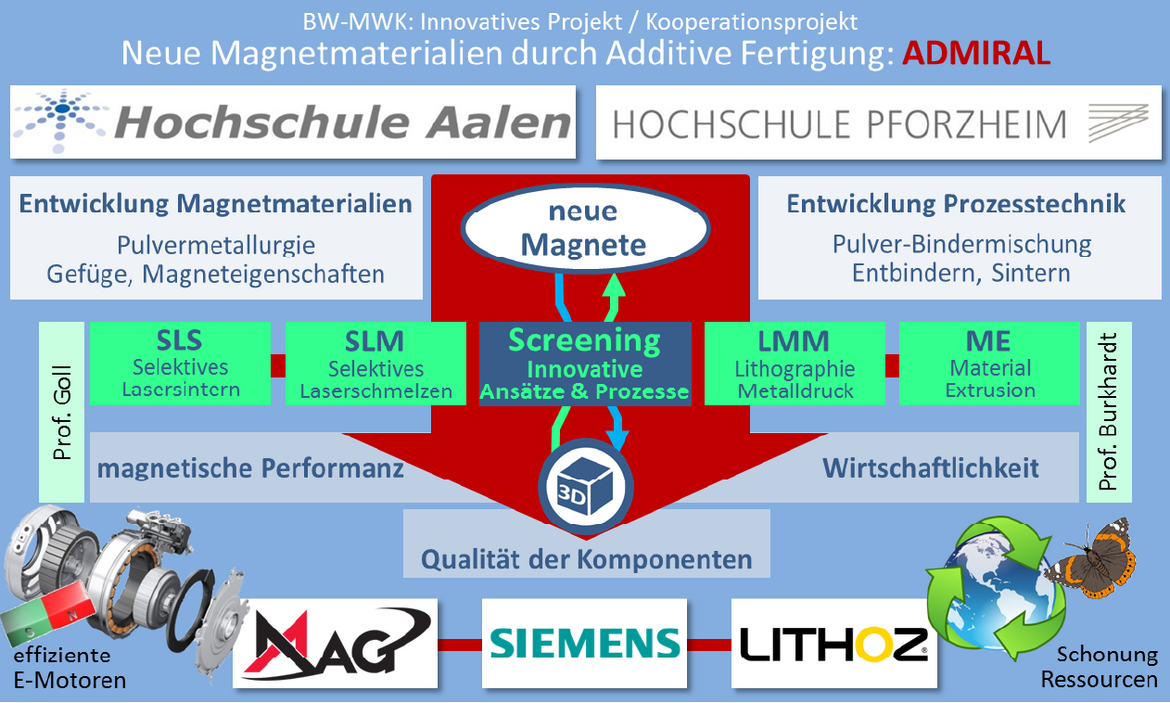

Neue Magnetmaterialien durch Additive Fertigung

Laufzeit: 01.05.2019 – 30.04.2020

Fördersumme: 129.900 €, davon 60,900 € für das STI

Die sich stark beschleunigende Elektrifizierung breiter Bereiche und der fortschreitende Ausbau der erneuerbaren Energie erfordern effiziente Energiewandlermaschinen. Material-, energie- und ressourceneffiziente Energiewandlermaschinen benötigen leistungsstarke, kostengünstige und langlebige Dauermagnete im Rotor. Allerdings sind mit den heute favorisierten starken Seltenerdmagneten erhöhte Kosten verbunden, wegen der enthaltenen strategisch kritischen Seltenerdmetalle. Ein vielversprechender Lösungsansatz ist die Erforschung und Entwicklung von auf die Systemanforderungen maßgeschneiderten Dauermagneten gesicherter Qualität. Hier verspricht der Einsatz neuer innovativer Fertigungstechnologien wie der additiven Fertigung vielseitige neue Perspektiven. Mit der additiven Fertigung von (kunststofffreien) Dauermagneten wird wissenschaftliches Neuland betreten.

Gesamtziel des Projekts ist, die Möglichkeiten verschiedener innovativer generativer Fertigungsverfahren zur Realisierung neuer Dauermagnetmaterialien zu eruieren und zu evaluieren, um mit dieser wichtigen Werkstoffklasse neue Wege in der Produktentwicklung und -gestaltung von effizienten elektrischen Energiewandlern zukünftig zu beschreiten. Im Fokus steht ein umfassendes Screening vielversprechender innovativer Ansätze und Prozesse. Das Screening erfolgt durch die Erprobung von laserbasierter und lithographiebasierter additiver Fertigung im Labormaßstab mit dafür bereits aufgebauten Anlagen. Die erzielten Ergebnisse werden vor dem Hintergrund der machbaren Magneteigenschaften und Qualität der Komponenten unter Einbeziehung wirtschaftlicher Gesichtspunkte bewertet.

So können mit ADMIRAL wertvolle Beiträge der Werkstoffforschung zu den Bedarfsfeldern Elektromobilität, Energieforschung und Industrie4.0 und deren nachhaltiger Etablierung geleistet werden, was wegen der damit einhergehenden Reduzierung der CO2-Emissionen und der nicht aufhaltbaren Digitalisierung von größtem gesellschaftlichem Interesse ist.

Additive Fertigung von Präzisions-Metallbauteilen

Die unter dem Oberbegriff „Additive Fertigung“ zusammengefassten Fertigungsverfahren, deren Gemeinsamkeit der schichtweise Aufbau von Bauteilstrukturen ist, zeichnen sich durch Materialeffizienz und hohe Endkonturnähe aus. Eine direkte Umsetzung von Konstruktionen aus einem CAD-Datenmodell ohne zusätzliche Notwendigkeit von bauteilspezifischen Vorrichtungen oder Werkzeugen macht additive Fertigungsverfahren insbesondere für die Erstellung von Prototypen und kleinen Serien interessant.

Grundsätzlich nimmt dabei mit zunehmender Bauteilkomplexität und/oder schwieriger Bearbeitbarkeit bzw. hohem Grundpreis des eingesetzten Werkstoffs die Attraktivität des Einsatzes additiver Fertigungsverfahren zu.

Andererseits sind in Hinblick auf mechanische Anforderungen bzw. Einsatzgrenzen, Bauteilverzug, Oberflächengüte, Reproduzierbarkeit bzw. Serientauglichkeit und insbesondere der Fertigungskosten noch viele Fragen offen, die weitere Entwicklungsanstrengungen erforderlich machen.

Das STI beschäftigt sich mit diesem neuartigen Fertigungsverfahren, das im im Wesentlichen auf einer Kombination der Metal-Injection-Moulding Technologie (MIM) mit dem Druckverfahren der Material Extrusion (auch unter dem Namen „Fused Deposition Modeling“ bekannt) basiert. Bei diesem Verfahren wird aus einem speziellen, metallisch hochgefüllten Polymerfilament auf einem modifizierten 3D-Drucker ein Grünling hergestellt. Analog zum MIM-Verfahren werden in den nachfolgenden Prozessschritten Entbindern und Sintern zuerst die Polymeranteile im Grünling entfernt und danach die Metallpartikel in ein hochdichtes, porenfreies Gefüge überführt.

Vorteile dieses Verfahrens liegen in den geringen Kosten des Druckers und dem sehr einfachen Materialwechsel. Allerdings weisen die Oberflächen der Bauteile eine typische Riffelstruktur auf und das Verfahren ist nur für mittlere bis große Bauteile (ca.30 bis 200g Bauteilgewicht) mit mäßigen Toleranzanforderungen geeignet. Das STI beschäftigt sich mit der Optimierung des Verfahrens zur Herstellung von Bauteilen mit verbesserten Oberflächeneigenschaften und der Materialentwicklung (insbesondere rostfreie Stähle, Titan- und Kupferwerkstoffe).

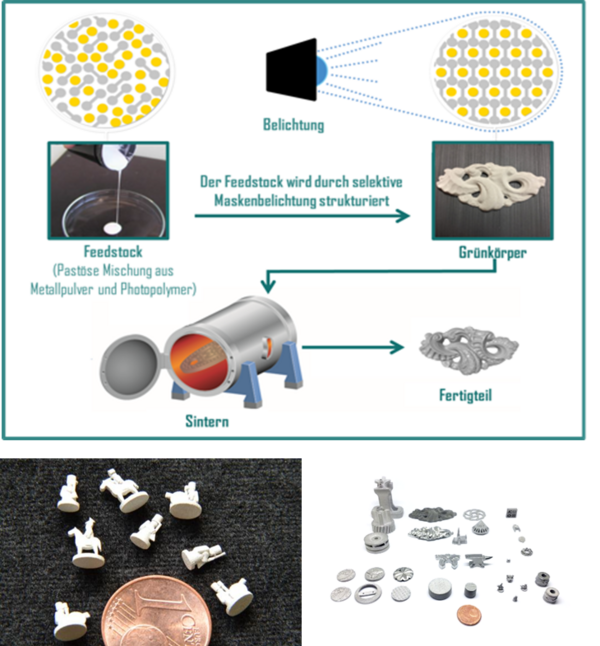

LMM (Lithography based Metal Manufacturing) ist ein neuartiges, auf Digital-Light-Processing basierendes additives Fertigungsverfahren, das speziell für die Verarbeitung von metallischen Pulvern entwickelt wurde. Bei diesem Verfahren wird ein lichtaushärtender Kunststoff, der mit dem Metallpulver eine Suspension bildet, mit Hilfe von UV-Licht ausgehärtet. Nach der Belichtung senkt sich die Bauplattform und es wird ein Grünkörper Schicht-für-Schicht aufgebaut, der anschließend entbindert und gesintert wird. So entstehen reinmetallische Bauteile mit mechanischen Eigenschaften, die mit denen zerspanter Werkstoffe vergleichbar sind.

Das LMM Verfahren zeichnet sich durch hervorragende Oberflächen-qualität, Präzision und Materialvielfalt aus und ermöglicht die Verarbeitung von nicht-schweißbaren Materialien (z.B. Hartmetalle, Stähle mit hohem Kohlenstoff-Gehalt etc.). Im Gegensatz zur Herstellung mit Powder Bed Fusion (Lasersintern/SLM), dem am Markt am meisten verwendete additive Verfahren für metallische Bauteile, treten beim LMM-Verfahren keinerlei thermischen Spannungen auf, die zu Rissen im Bauteil führen könnten. Das innovative Verfahren benötigt außerdem keine zusätzlichen Support-Strukturen für den Druckprozess, die bei anderen Verfahren im Anschluss meist aufwendig manuell entfernt werden müssen.

Das STI besitzt den ersten am Markt verfügbaren LMM Prototypendrucker und betreibt Prozess- und Werkstoffentwicklungen für rostfreie Stähle, Titanwerkstoffe und Edelmetalle.